PROGRAMA

DE FORMACIÓN:

|

Tecnólogo en Gestión Logística.

|

PROYECTO ASOCIADO:

|

Implementación

de un modelo de

integración de la cadena de abas- tecimiento de acuerdo con el plan

estratégico

de la organización.

|

ACTIVIDAD DE

PROYECTO:

|

Interpretar la información de los

procesos logísticos. |

COMPETENCIA:

|

Procesar

la información recolectada

de acuerdo con los manuales de manejos de información. |

RESULTADO DE

APRENDIZAJE:

|

Diagnosticar

las necesidades de los

clientes en los distintos eslabones de la cadena de suministros, considerando la relación de la empresa y el sector externo apoyado en las tecnologías de información y comunicación para comparar sus resultados con los objetivos propuestos. |

Proceso de la gestión de almacenes

El mapa de proceso de la gestión de almacenes se compone de dos ejes transversales que representan los procesos principales - Planificación y Oraganización y Manejo de la información - y tres subprocesos que componen la gestión de actividades y que abarca la recepción, el almacén y el movimiento.

Planificación y Organización

El proceso de planificación y organización es de carácter estratégico y táctico, dado que tiene que brindar soluciones de recursos en comunión con las políticas y objetivos generales que contempla la estrategia de la compañía, en aras de potenciar las ventajas competitivas por las que apuesta la misma. Dentro de las actividades o subprocesos que se deben realizar en el proceso de planificación y organización se encuentran:

- Diseño de la red de distribución de la compañía: Toda compañía necesita establecer políticas respecto a su red de distribución, dado que esta debe ser acorde a su mercado y óptima en capacidad de respuesta para mitigar las fluctuaciones de su demanda. La complejidad de las decisiones respecto al diseño de la red de distribución es tal, dado que requiere de la combinación precisa de instalaciones, modalidades de transporte, y estrategias. El Diseño de una Red de Distribución es la planificación y ubicación estratégica de los almacenes y centros de distribución de manera que permitan gestionar el flujo de productos desde uno o más orígenes hasta el cliente. Desarrollar una adecuada red de almacenes para la compañía y los clientes requiere considerar una cantidad significativa de elementos: Número de almacenes, las ubicaciones, la propiedad de la gestión o el tamaño de los mismos. Tras tener identificadas las necesidades de distribución y almacenamiento, la compañía debe decidir qué tipos de almacenes y centros de distribución se ajustan a sus necesidades de manera más eficiente, así como la ubicación de los mismos.

- Responsabilidades de la Gestión de Almacenes (Gestión Propia o Subcontratación): Una vez se ha diseñado la red de distribución se procede a determinar si se autogestionará el almacén o si se subcontratará. Una vez más la decisión depende de muchos factores dependientes de la estrategia de la organización, de su mercado, tamaño y cadena de abastecimiento, sin embargo existen claras ventajas y desventajas de acuerdo al tipo de gestión (propia o por subcontratación), dentro de las más significativas se encuentran:

Dado que regularmente para la determinación de la responsabilidad de la gestión se preponderan los argumentos financieros en un apartado posterior profundizaremos en métodos matemáticos que permitan establecer elementos cuantitativos de juicio para este subproceso de la planificación y organización.

- Ubicación de almacenes: La firma Pricewaterhousecoopers recomienda que la localización de los almacenes se aborde desde un enfoque con doble perspectiva:

- Una visión general del mercado: Para acotarse geograficamente a un área amplia, y

- Una visión local del mercado: Que contemple aspectos particulares de las zonas acotadas en la visión general.

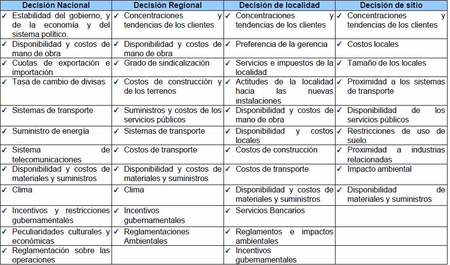

Historicamente desde el plano de la Ingeniería Industrial se ha abordado el tema de la localización de almacenes mediante múltiples métodos matemáticos, entre los que se encuentran los métodos de: Von Thünen, Hoover, Weber, Greenhut y el método de Centro de Gravedad (Este último lo abordaremos desde el módulo de Diseño y Distribución en Planta). Sin embargo los factores no son meramente cuantitativos y existen una gran cantidad de criterios cualitativos (que evidentemente redundan en el plano financiero) y entre los que se destacan:

- Tamaño de los almacenes: Un almacén debe ser dimensionado principalmente en función de los productos a almacenar (en tamaño, características propias y cantidad de referencias) y la demanda (especialmente en sectores afectados por la estacionalidad de la demanda). Pero además de estos, intervienen otros factores que deben ser considerados a la hora de dimensionar el tamaño de un almacén. Los factores a tener en cuenta para el cálculo del tamaño de un almacén son:

- Productos a almacenar (cantidad y tamaños)

- Demanda de los mercados

- Niveles de Servicio al cliente

- Sistemas de manipulación y almacenaje a utilizar

- Tiempos de producción

- Economías de escala

- Lay out de existencias

- Requisitos de pasillos

- Oficinas necesarias

- Requisitos de pasillos

- Oficinas necesarias

Es importante la consideración de las tres dimensiones para determinar la capacidad del almacén, es decir determinar la magnitud en función de metros cúbicos. En el módulo de Diseño, Tamaño y Lay-out de almacenes abordaremos matemáticamente el aspecto conocido como dimensionamiento de bodegas.

- Diseño y Lay-out de los almacenes: Una vez los tipos de almacenes y sus ubicaciones han sido definidos, se debe trabajar en conseguir el flujo de materiales más eficiente y efectivo dentro de los almacenes. En este sentido, un diseño efectivo optimiza las actividades de un almacén. En el módulo deDiseño, Tamaño y Lay-out de almacenes abordaremos este tema a profundidad.

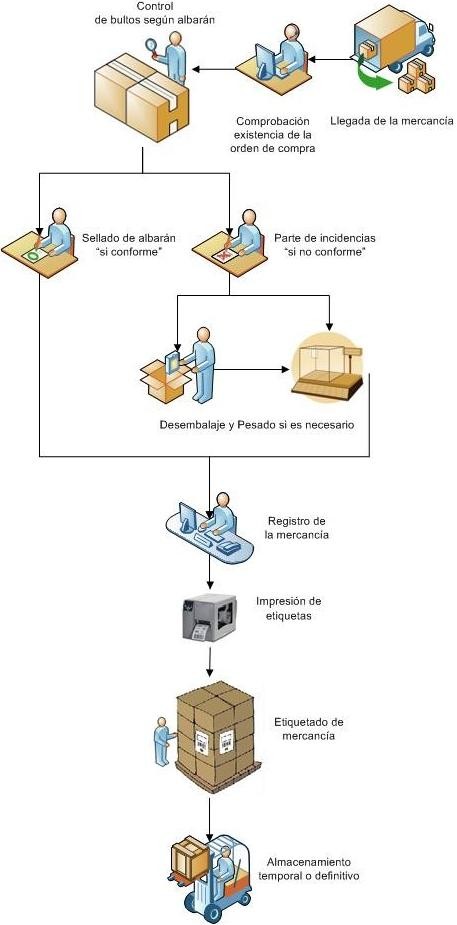

Recepción

El flujo rápido del material que entra, para que esté libre de toda congestión o demora, requiere de la correcta planeación del área de recepción y de su óptima utilización. La recepción es el proceso de planificación de las entradas de unidades, descarga y verificación tal y como se solicitaron mediante la actualización de los registros de inventario.

El objetivo al que debe tender una empresa en su proceso de recepción de mercancías es la automatización tanto como sea posible para eliminar o minimizar burocracia e intervenciones humanas que no añaden valor al producto. Otra tendencia considerada como buena práctica logística es la implementación de programas de entregas certificadas que no solo eliminan burocracia sino que reducen al mínimo las inspecciones que se consideran imprescindibles pero que no añaden valor.

En primer lugar, el proceso de recepción de mercancías debe cimentarse en una previsión de entradas que informe de las recepciones a realizar en tiempo dado y que contenga, al menos, el horario, artículos, y procedencia de cada recepción, este proceso se conoce como cita previa ya que para procesos como Entregas Paletizadas se debe contar con recursos muy específicos como montacargas, plataformas moviles, rampas, entre otros.

Es evidentemente necesario que se distingan los ingresos de unidades internas de las externas. En el primero de los casos, los requerimientos de recepción son significativamente menores que las mercancías de origen externo, en el caso de que se realicen controles de procesos a lo largo de la vida de las mercancía.Además, una correcta metodología de identificaciones a lo largo de la compañía también favorece enormemente la actividad de recepción. Es el caso de traslado de mercancías entre almacenes o de proceso de transformación a almacén. Las mercancías de procedencia externa requieren unas condiciones de llegada más exhaustivas y deben haber sido establecidas previamente con el proveedor (cita previa - EDI), con lo que se precisa mayor actuación y responsabilidad desde el almacén.

Tras la descarga e identificación, las cuales deben realizarse de manera inmediata y en zona específica habilitada a tal efecto, las mercancías deben pasar a almacenamiento, bien sea temporal a la espera de su ubicación definitiva, bien sea fijo en su ubicación definitiva.

El almacenamiento o almacén es el subproceso operativo concerniente a la guarda y conservación de los productos con los mínimos riesgos para el producto, personas y compañía y optimizando el espacio físico del almacén. El almacén puede dividirse en las siguientes zonas:

| ZONAS DE UN ALMACÉN |

| Recepción: zona donde se realizan las actividades del proceso de recepción |

| Almacenamiento, reserva o stock: zonas destino de los productos almacenados. De adaptación absoluta a las mercancías albergadas, incluye zonas específicas de stock para mercancías especiales, devoluciones, etc |

| Preparación de pedidos o picking: zona donde son ubicados las mercancías tras pasar por la zona de almacenamiento, para ser preparadas para expedición |

| Salida, verificación o consolidación: desde donde se produce la expedición y la inspección final de las mercancías |

| Paso, maniobra: zonas destinadas al paso de personas y máquinas. Diseñados también para permitir la total maniobrabilidad de las máquinas. Oficinas: zona destinada a la ubicación de puestos de trabajo auxiliares a las operaciones propias de almacén |

| Oficinas: zona destinada a la ubicación de puestos de trabajo auxiliares a las operaciones propias de almacén |

Basado en: Pricewaterhousecoopers

Los Sistemas de Almacenamiento y Tipos de Almacén serán abordados en módulos independientes.

Movimiento

Es el subproceso del almacén de carácter operativo relativo al traslado de los materiales/productos de una zona a otra de un mismo almacén o desde la zona de recepción a la ubicación de almacenamiento. La actividad de mover físicamente mercancías se puede lograr por diferentes medios, utilizando una gran variedad de equipos de manipulación de materiales. El tipo de herramientas utilizado depende de una serie de factores como son:

Desde la perspectiva de las características de las mercancías, los flujos de entrada y salida del almacén de las mercancías son variadas, como por ejemplo:

BIBLIOGRAFÍA

Tomado de: http://logisticayabastecimiento.jimdo.com/almacenamiento/

- Arbones E., A. La

Empresa Eficiente. Editorial Alfaomega 2002

- Ballou. Logística Empresarial. Editorial Díaz De Santos. 2001

No hay comentarios:

Publicar un comentario